半导体制造以纳米级精度为核心,对电能质量提出“无菌级”严苛要求,电压暂降、设备频繁重启已成为制约行业发展的致命痛点。据行业数据显示,电压暂降占半导体行业电能质量问题的70%-90%,哪怕5ms的电压波动就可能导致光刻精度偏差超1nm,良率从95%骤降至80%。 广州粤芯半导体投产初期,每年因电压暂降导致的生产损失事件达10起以上,年均经济损失约800万元;某12英寸晶圆厂单次电压暂降就造成整批晶圆报废,直接损失超千万元。

2025年广州发布全国首部电能质量地方规范时明确,高端制造业哪怕瞬间电压暂降也会引发生产线停摆,黄埔知识城某芯片企业曾因电压下降5%就频繁停机,更关键的是,国际半导体工业协会(SEMI)制定的SEMI F47认证已成为设备准入强制要求,明确半导体设备需耐受不同程度电压暂降(如50%电压跌落需稳定运行0.2秒),这进一步凸显了末端用电精准防护的必要性。末端用电防护治理系统凭借针对性技术方案,为半导体行业破解电能质量难题提供可靠支撑。

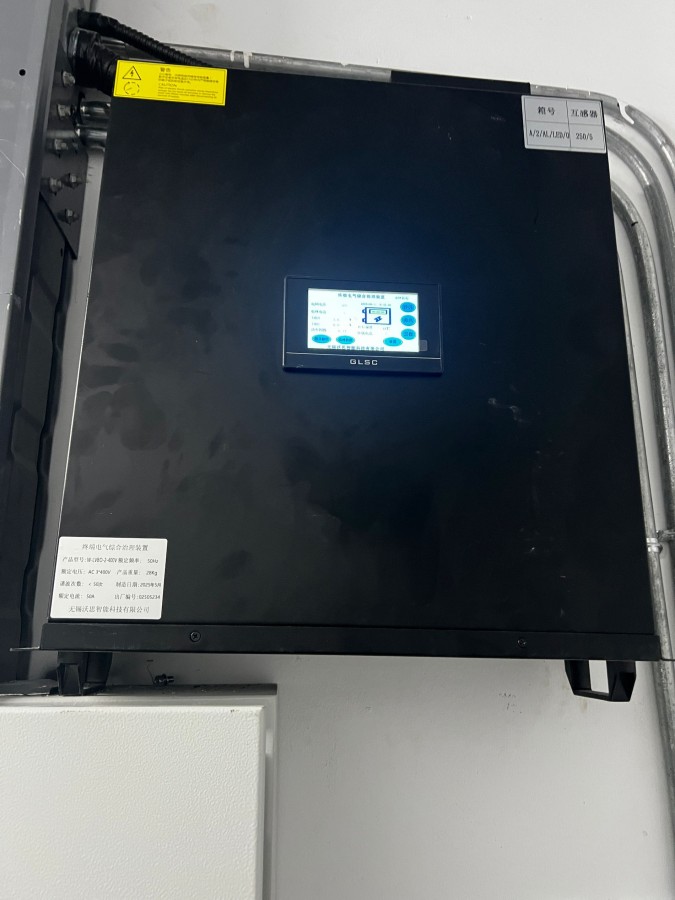

DTDS系统采用模块化硬件架构与智能控制算法,精准匹配工厂变频器、PLC、精密加工设备等敏感负载的用电需求:

一、核心解决方案:精准匹配半导体行业严苛需求

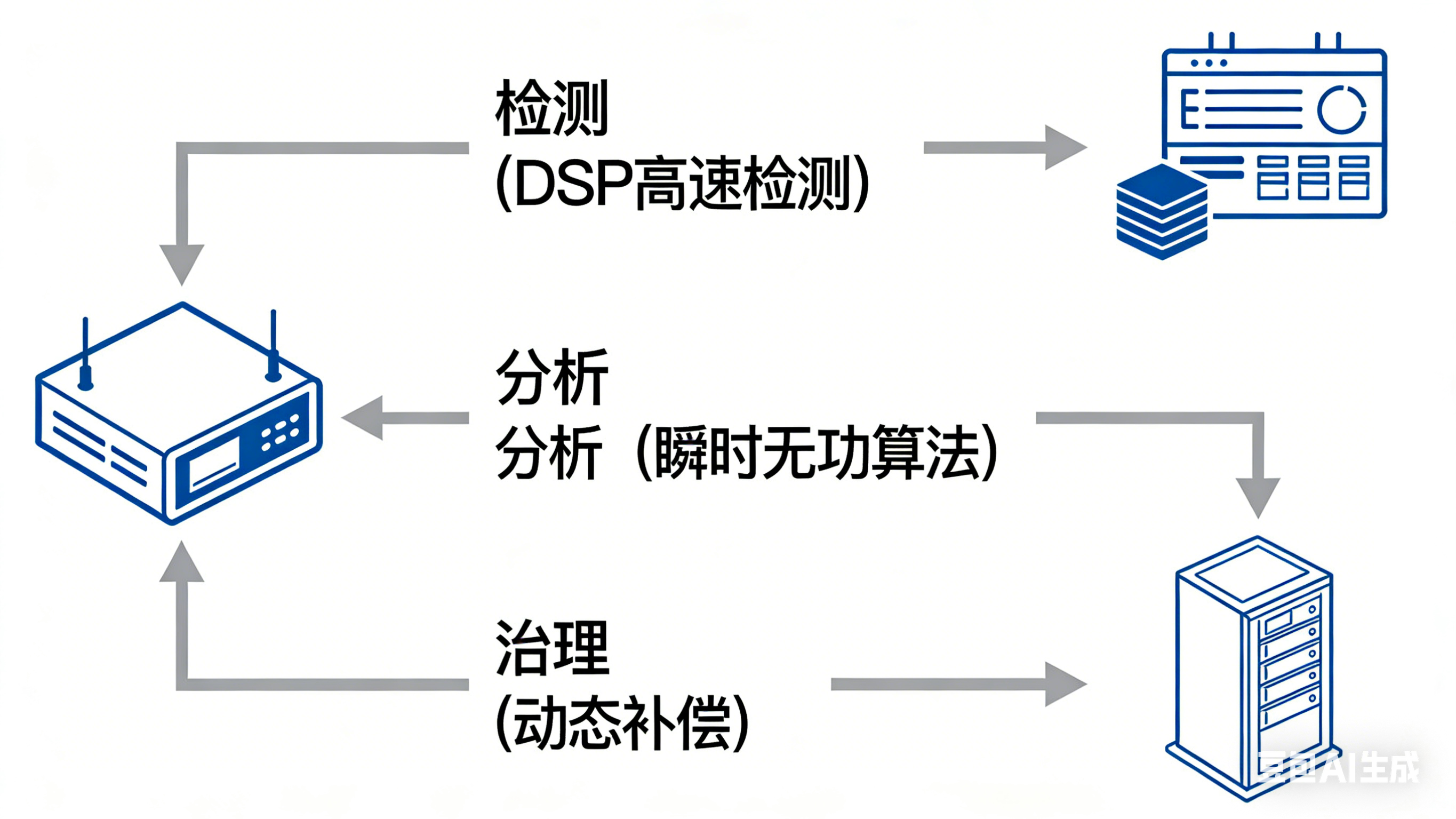

系统采用模块化硬件架构与智能控制算法,构建“感知-治理-防护-溯源”全链路管控体系,精准匹配光刻机、等离子刻蚀机、化学机械抛光系统等精密设备的用电需求,完全契合SEMI F47认证及《广州市电能质量管理实施办法》中“主动防控”的治理要求。为实现高效治理,该系统采用多项关键技术:首先是实时监测技术,通过高精度传感器采集电能参数,确保数据的准确性和时效性;其次是智能分析技术,利用算法模型识别问题类型和根源,为治理提供决策依据;电力电子技术是治理单元的核心,例如采用动态电压恢复器(DVR)来补偿电压暂降,或有源滤波器(APF)来抑制谐波;通信技术则实现各单元之间的数据交换和远程控制,提升系统的响应速度和协调能力:

1. 电压暂降毫秒级治理,契合SEMI F47标准:内置高精度电压监测单元,可实时捕捉电压暂降(有效值降至额定值10%-90%)等异常工况,通过动态电压恢复技术实现毫秒级响应补偿,快速将电压稳定在±1%波动范围内,满足半导体设备对电压稳定性的极致要求。针对雷击、220千伏线路单相接地故障(占比超九成)等引发的暂降问题,能有效抵御50%电压跌落等极端场景,避免生产线跳闸停机与晶圆报废,助力企业通过SEMI F47认证。

2. 设备重启根源防控,保障工艺连续性:针对电压波动导致的设备频繁重启痛点,系统通过负荷电流均衡分配技术优化末端电流分布,配合过载、短路双重保护机制,降低电压不稳对PLC、伺服驱动器等控制单元的冲击。同时抑制2-63次谐波污染,将总谐波畸变率(THD)控制在5%以下,避免谐波干扰导致的设备误动作,经实际应用验证,可使生产线电控系统故障时间降幅超40%,显著提升设备运行稳定性。

3. 全链路运维智能赋能,提升治理效率:搭载负载反馈与故障溯源功能,实时监测设备运行状态,自动统计电气元件动作次数与运行时长;通过485通讯接口接入工厂智慧运维平台(FMCS),隐患发生时同步声光报警与位置信息,指导运维人员精准处置,较传统人工巡检效率提升70%以上。同时可记录UPS切换过程中的电压波形,验证应急电源系统效能,保障24/7连续生产。

在产业升级背景下,该系统的应用可大幅提升工厂电能质量水平,为精密制造、自动化生产提供稳定电力保障,既契合先进制造业对高质量用电的需求,也为企业践行绿色低碳发展理念提供电力支撑,成为工厂电能质量治理的优选方案。