在精密电子制造领域,照明环境的稳定性、精准度直接影响加工精度与产品良率,而洁净车间的照明管控更需兼顾防污染、低干扰等特殊要求。在2025年《轻工业数字化转型实施方案》推动照明与智能制造深度融合的政策导向下,苏州工业园区某电子科技有限公司,针对电子元件精密加工车间、无尘装配区及质检中心的照明需求完成定制化升级,成为工业智能照明与生产协同的典型案例。

核心诉求聚焦三大维度:其一,光环境精准适配,需满足显色指数Ra≥95(CRI≥95)的高视觉精度需求,适配芯片焊接、精密装配等高精度工序,同时控制眩光值UGR<19,符合GB 50034《建筑照明设计标准》;其二,系统协同联动,需通过标准化协议与车间MES(制造执行系统)无缝对接,实现照明与生产节拍的动态匹配;其三,洁净与节能兼顾,适配千级洁净车间环境,规避灯具粉尘积聚风险,同时通过智能管控降低照明能耗,提升运维效率。

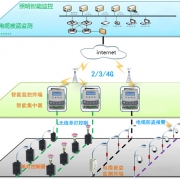

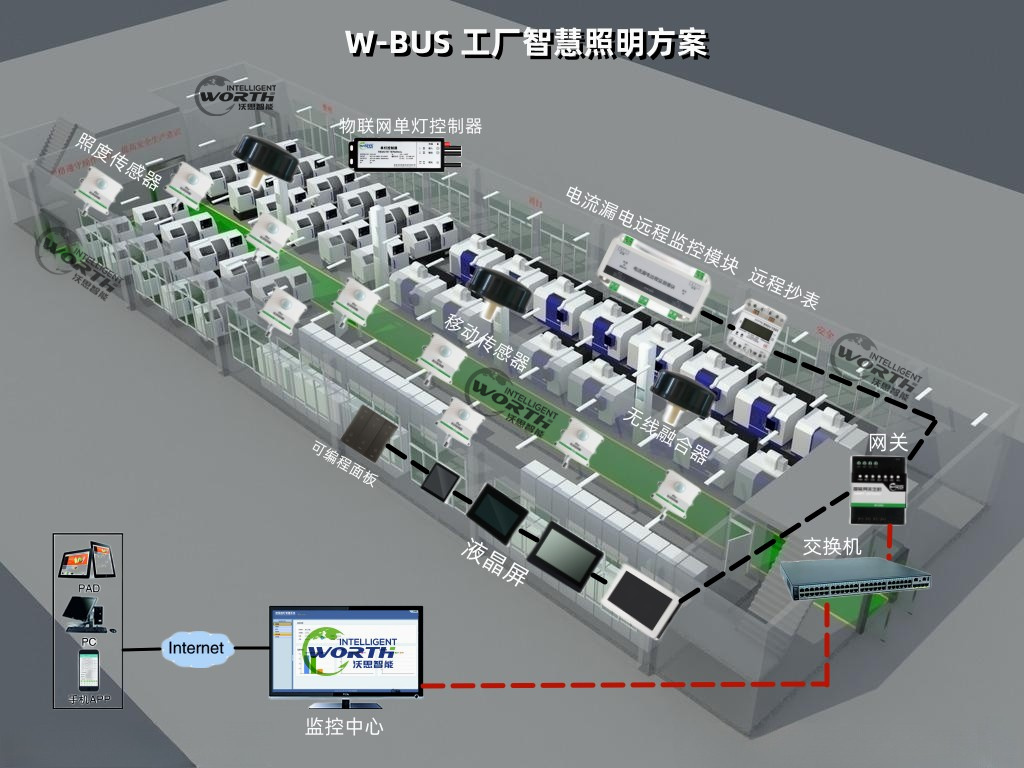

定制化解决方案凸显技术适配性:项目采用“工业以太网架构+OPC UA协议”的智能照明控制系统,构建“感知-分析-调控”全链路智能闭环,实现与MES系统的深度数据互通,精准获取生产工单、设备运行状态等信息以驱动照明调节。硬件端配置IP67防护等级的不锈钢外壳无尘智能灯具,采用嵌入式无缝安装设计,避免缝隙藏污纳垢,完全契合GB 50736《洁净厂房设计规范》对千级洁净车间的要求;软件端通过工序联动算法预设多场景模式,如芯片焊接工位自动切换至5000K高亮冷光,质检区域保持500lux恒照度输出,闲置区域自动降亮至30%基础照明。此外,系统搭载智慧能源管理模块,支持1Hz高频能耗数据采集与班组能耗分析,为精益管理提供数据支撑。

实施成效彰显三重核心价值:一是保障加工精度,恒照度与高显色照明环境使质检误差率降低15%,焊接工序良率提升3%,完全满足精密电子元件的生产质量要求;二是实现高效节能,通过工序联动调光与无人区域智能降亮,照明能耗较传统系统降低32%,年节省电费超28万元,照明功率密度从传统的12W/㎡降至8.5W/㎡,符合行业节能标杆水平;三是优化运维管理,远程故障告警与精准定位功能取代人工巡检,设备运维响应时间缩短60%,系统稳定运行率达99.9%,且灯具寿命超50000小时,大幅降低更换成本。项目顺利通过ISO 9001质量体系及电子行业洁净环境专项验收,工期较计划缩短5天,充分验证了方案的可行性与可靠性。

在“双碳”目标与企业降本增效需求的双重驱动下,物联网与照明控制的深度融合已成为工业智能照明的核心趋势。本项目通过“生产协同+精准照明+节能运维”的一体化解决方案,不仅满足了电子元件精密加工的严苛场景需求,更契合国家推动轻工业数字化转型的政策导向。其成功实践为精密电子制造行业提供了可复制的智能照明升级范本,也彰显了企业在工业级智能照明系统定制设计、工业协议对接及洁净环境适配等方面的核心技术实力。

苏州精密电子厂照明节能改造、常熟电子科技有限公司工厂照明改造、张家港精密电子厂节能照明系统方案、昆山电子加工厂照明节能系统、常熟电子制造厂照明节能改造、常州电子科技厂照明节能方案、常州工厂智能照明系统、昆山工厂智能照明系统、张家港工厂智能照明系统、常州工厂智能照明系统、常熟工厂智能照明系统、太仓工厂智能照明系统详情欢迎联系。