在工业领域,能源消耗成本占总运营成本的15%-30%,而传统照明系统因无法动态适配生产需求,常造成30%以上的电能浪费。智能照明控制系统通过物联网、AI算法与自动化技术,为杭州、重庆工厂厂房照明节能控制系统方案 装配线 生产线集控工厂提供精细化、智能化的照明管理方案,助力实现节能降耗与生产效能双提升。以下从适用工厂类型、系统功能及技术优势三方面展开分析。

一、适用智能照明控制系统方案的工厂类型

汽车制造厂,工厂厂房面积大、生产线长、24小时轮班作业,工厂装配线,非作业时段照明需求动态变化。传统照明无法区分工位、工作区域与通道,存在无人区域长明灯现象。

电子元器件与半导体工厂,洁净车间需恒照度环境,精密仪器加工对光线稳定性要求高。传统调光系统响应慢,人工调节易造成能耗波动。

食品加工与冷链仓库,分区复杂(清洗区、包装区、冷藏库),照明需求差异大。低温环境灯具启动慢,手动控制效率低。

化工与制药工厂,防爆区域多,需结合安全系统实现应急照明联动。危险区域人工巡检存在安全隐患。

金属加工与机械制造厂,厂房层高超过10米,传统高功率灯具能耗高。天窗采光区域无法自动调节补光强度。

二、杭州、重庆工厂厂房照明节能控制系统方案核心功能

照明控制方式有:手动、时控、光控方式。每种控制方式相互独立,互不干扰。在正常情况下,

道路照明按季节变化合理控制开关灯的时间。

路灯箱变内装有微电脑控制仪,可以根据所在地区的地理位置和季节变化合理确定道路照明的开

关灯时间,并根据特殊天气导致的天空亮度变化进行修正控制;箱变内还预装有 RTU 远动终端,RTU

具有漏电检测功能,待后期路灯集中遥控系统正式投入运行后,停用微电脑控制仪并启用 RTU。RTU

远动终端应具有在通信中断的情况下自动开关路灯的控制功能和手动应急控制功能。

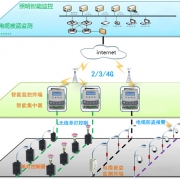

道路照明的控制与监测采用单灯控制器,以实现对于路灯的精细化及自由化管理。单灯控制器采

用无线通信方式(NB-IOT),实现单灯控制的照明管理需求。产品性能满足《路灯控制管理系统 第 4

部分:路灯控制器技术规范》GB/T34923.4 要求。同时满足天津市路灯管理处现有监控系统接入条件。

系统通过集中控制器、单灯控制器、通信网络、计算机软件系统、地理信息系统(GIS)等模块

进行融合,实现区域范围内的路灯遥控、遥信、遥测、遥调、单灯控制终端节能和管理等功能:

1、系统可根据时间或者环境照度设置路灯回路开关的开启与关闭;

2、系统可根据环境与节能需要,设置每盏单灯的开关与调光;

3、系统可实时监测箱式变电站低压柜内电压、电流、功率、电量等参数;

4、系统可监测过压、欠压、过流、漏电、灭灯等路灯故障,并发出告警;

5、系统可对单灯进行分组自动或者手动实时开关控制;

6、系统可进行数据统计与能耗统计分析;

7、系统可通过手机、PAD 等移动终端完成控制、查询等操作。

单灯控制器在与监控中心或者物联网平台通信中断的情况下,应能自主独立运行,保证内部时钟

走时准确,参数不丢失,并且能保持运行数据 15 天以上。可在没有通信情况下自动按照预设时间序列,

保证在任何不良环境下,具有可靠地按程序自动开关路灯控制功能和手动应急控制功能。

二、智能照明控制系统的核心功能

多维感知与自动控制

通过人体红外传感器、雷达监测、光照度传感器,实时捕捉人员活动、车辆轨迹及自然光强度,自动启闭灯具或调节亮度。

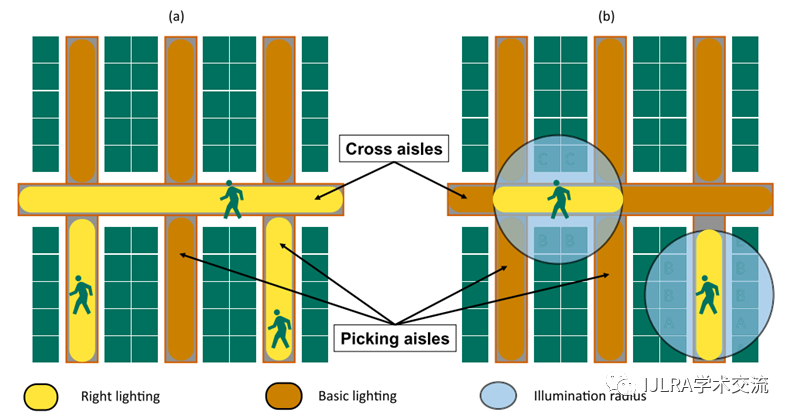

分区分级管理

将厂区划分为生产区、仓储区、办公区等,设置差异化的照明策略。例如,仓储区货架上方灯具仅在AGV小车经过时点亮。

光照动态补偿

联动遮阳帘与LED照明系统,根据室外光线强度自动调整室内照度至设定值(如500lux),避免过度补光。

场景模式一键切换

预设生产模式、检修模式、应急模式等,配合班次表自动切换。突发停电时,应急照明即刻激活并联动报警系统。

能耗数字化管理

生成实时能耗热力图,定位高耗电区域;对比历史数据预测节能空间,支持碳排报告自动生成。

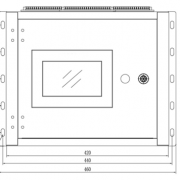

智能照明控制系统总材料表

12路16A智能开关模块MRCL-RL3012ST16A

4路16A智能开关模块MRCL-RL3004ST16A

6路16A智能开关模块MRCL-RL3006ST16A

8路16A智能开关模块MRCL-RL3008ST16A

6路16A智能开关模块MRCL.RL3006ST16A

6路10A调光箱MRCL-DM3006ST10A

4路5A调光箱ASF.DM.4.5A

4路LED灯调光器ASF.DM.ZT4

7键场景控制面板MRCL-IP3008-7

时钟控制模块ASF.TM.8.1

网关MRCL-CP3004

系统电源MRCL-PW30242A

1016D交换机

Too1KT4.0系统编程调试软件

5000SDSP4/2中文图形监控软件。