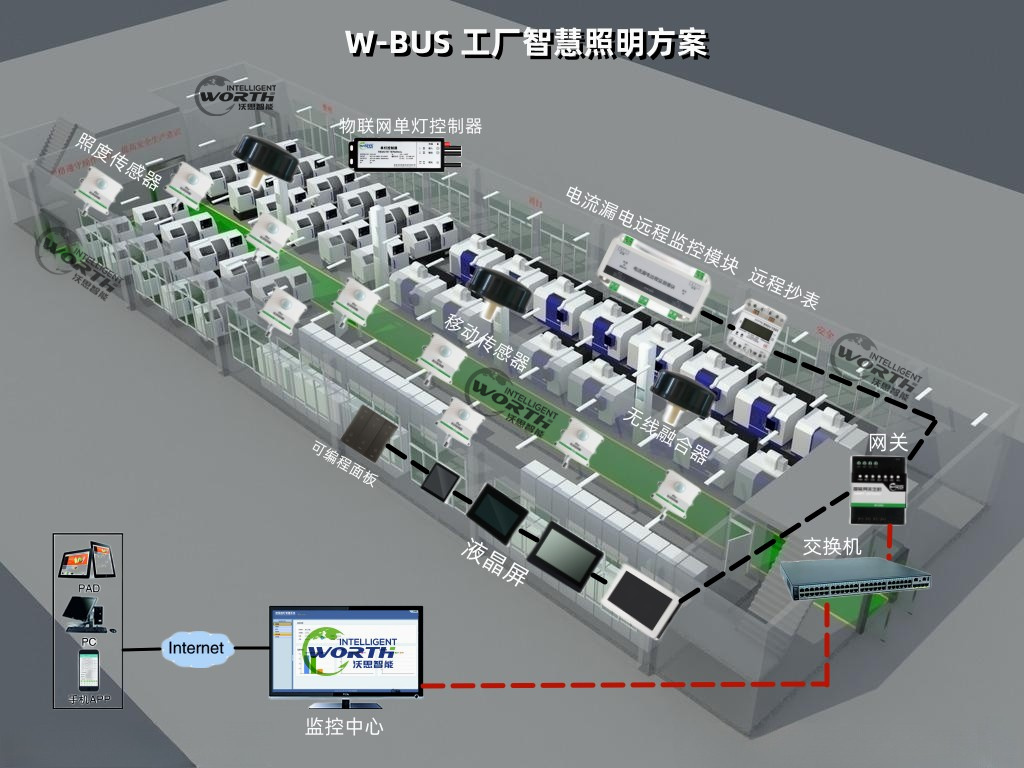

在智能照明领域,通用型智能照明控制模块虽能满足基础需求,但针对特殊场景(如大型工业厂房、医疗场所、高端商业综合体),定制化服务往往是解决痛点的关键。本文以巨川服务的湖北某大型汽车零部件生产厂房的项目为案例,通过初步沟通、实地走访聚焦客户需求背景、现场测试与特色亮点三大核心环节,解析汽车工厂智能照明控制系统的定制逻辑与实践价值。

一、初步沟通 智能照明控制系统项目启动的首个关键动作,是通过多轮深度沟通,将客户模糊的 “照明需求” 转化为清晰的 “技术诉求”。

汽车工厂厂房车间实地考察:用 “数据采集” 替代 “经验判断”,精准定位需求实地走访是确保方案贴合实际场景的关键。

二、汽车厂房车间实地考察:

用 “数据采集 + 空间分析” 替代 “经验判断”,精准定位需求与设备布局

用照度计对车间各区域进行多点实测(每个区域选取 10 个测试点,取平均值),结合汽车工厂车间区域明细,明确不同区域的照度现状与需求差异:

- 焊接车间:现有荧光灯照明下,焊接工位核心操作区照度均值为 320Lux,工位间隙通道照度均值为 180Lux;但焊接作业时需强光辅助(客户要求核心区≥800Lux),且工位间无人员停留,需单独控制。

- 组装车间:按区域明细进一步细分:

- 检测区(需检测零部件表面精度):现有照度均值 420Lux,波动范围 380-460Lux(误差达 19%),客户要求恒定 500Lux(误差≤5%);

- 组装区(人员流动频繁,每人负责 1 个组装台,台间距 2m):现有照度均值 350Lux,客户要求 “人在灯亮(≥300Lux)、人走灯降(≤100Lux)”;

- 物料区(24 小时有人值守,仅需基础照明):现有照度均值 200Lux,客户要求保持该亮度常亮。

基于此,初步规划:检测区需增设高精度照度传感器(确保照度稳定),组装区需密集布置红外传感器(覆盖每个组装台),物料区仅需 1 个照度传感器与 1 个可编程面板(简化控制)。实地考察是确保方案贴合实际场景、合理分配硬件设备的关键,重点采集四类核心数据,为照度感应、红外感应、可编程面板的位置分配提供依据。

3. 人员活动区域划分:优化红外感应的 “覆盖效率”

通过观察汽车工厂车间生产流程(跟踪 3 个完整生产班次),结合客户提供的人员排班表,明确人员活动区域特征:

焊接车间:人员主要集中在 8 个焊接工位(每个工位固定 1 人),仅在工位间物料搬运时短暂经过通道(每日约 20 次),通道无长时间停留;

组装车间:检测区固定 3 人(2 人检测、1 人记录),活动范围集中在检测台周边(半径 2m);组装区按班次配置 15 人,每人固定在 1 个组装台(活动范围半径 1.5m),仅在物料领取时前往物料区;物料区固定 2 人(负责物料收发),活动范围集中在货架周边(半径 3m)。

据此调整红外传感器布局:焊接车间每个工位上方安装 1 个红外传感器(覆盖工位核心区 5m 范围),通道每 20m 安装 1 个(覆盖通道宽度 40m);组装区每个检测台、组装台上方各安装 1 个红外传感器(精准匹配人员活动范围),避免传感器冗余或覆盖盲区。 红外感应测试细节请见文章:人体移动传感模块测试细节解析 在此不赘述。

三、汽车工厂产品实地测试:用 “场景模拟” 验证 “方案可行性”,打消客户顾虑

为让客户直观感受方案效果,我方团队在车间搭建了 “小型测试场景”,携带智能照明系统感应模块(基于走访数据初步设计),进行了 24 小时的实地测试。

抗电磁干扰测试:在 “真实干扰环境” 中验证稳定性

将照明模块 安装在焊接车间 1 号工位旁(电磁辐射 50V/m 处),连接 2 盏 LED 灯,模拟正常焊接作业:智能照明模块连续运行 8 小时,用示波器监测模块通信信号,发现通信成功率达 99.9%,未出现一次中断;同时,灯光调光过程平滑,无频闪或忽明忽暗现象。

分区控光与 PLC 联动测试:贴合生产流程的 “智能控光”

在组装车间检测区,将智能照明模块与车间 PLC 系统连接,设置 “检测区恒定 500Lux(误差≤3%)、物料区 200Lux 常亮、组装区人体感应控光” 的逻辑:用光照度计监测检测区,12 小时内光照度稳定在 492-508Lux(误差仅 3.2%),满足精度要求;在组装区,用人体移动传感器模拟人员走动,灯亮响应时间≤0.3 秒,人员离开后90 秒自动关灯;工作时间设置分段定时,焊接车间对应区域灯光自动从 500Lux 提升至 800Lux,完全契合生产流程。

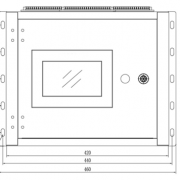

汽车工厂智能照明控制系统硬件设备安装与防护测试:适配 “狭小空间 + 粉尘环境”

将智能照明模块(厚度 90mm)装入车间原有配电箱,验证安装可行性:智能照明模块可顺利嵌入,且接线端子与其他设备无干涉;在 45℃高温环境下连续运行 12 小时,智能照明控制模块表面温度仅 52℃(低于 60℃的安全阈值),散热性能达标。

该汽车工厂零部件厂房项目的成功,关键在于跳出 “先出方案再修改” 的传统模式,通过 “初步沟通明确方向、实地走访采集数据、实地测试验证效果” 的服务流程,让智能照明控制模块精准适配工业场景的特殊需求。这也印证了:在工业照明领域,只有深入场景、贴近客户,才能真正解决痛点,实现 “照明服务生产” 的价值。